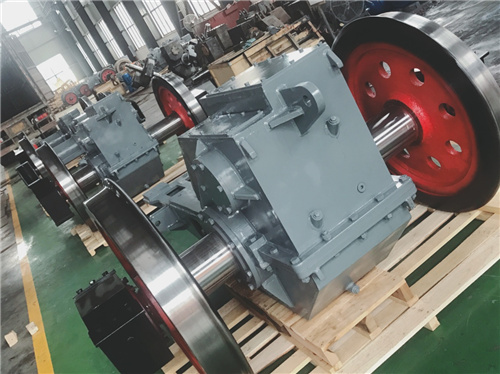

電力機(jī)車,、內(nèi)燃機(jī)車,、輕軌列車以及地鐵列車都采用牽引電動(dòng)機(jī)通過(guò)齒輪箱內(nèi)的齒輪傳動(dòng)來(lái)帶動(dòng)車輪轉(zhuǎn)動(dòng)即牽引列車行駛,。目前,傳統(tǒng)的機(jī)車齒輪箱是采用5~6mm的鋼板焊接的結(jié)構(gòu),,不僅重量重,,而且由于焊接缺陷、焊接應(yīng)力不均勻,、機(jī)車高速通過(guò)鐵軌縫隙及道岔時(shí)的沖擊,,以及溫差變化等諸多因素,都可能導(dǎo)致箱體焊縫開裂,,從而造成齒輪箱漏油而影響列車的正常運(yùn)行,,這不僅造成了經(jīng)濟(jì)損失,還給鐵道附近造成了環(huán)境污染,。湖北賽尼爾機(jī)械制造股份有限公司設(shè)計(jì)了一款適用于新能源電力機(jī)車使用的65噸齒輪箱,。輪子采用碾鋼,軸的材質(zhì)使用車軸鋼,,箱體均為鑄件,。

本發(fā)明解決其技術(shù)問題所采用的技術(shù)方案是該機(jī)車齒輪箱是通過(guò)以下的方法制造的,,包括如下工藝步驟

(1)將經(jīng)過(guò)下料的2~5mm板材通過(guò)至少一次冷拉伸或熱拉伸,形成上罩,、下罩的箱體輪廓,;

(2)再經(jīng)過(guò)至少一次冷壓,在齒輪箱箱體表面上形成加強(qiáng)筋,、懸掛焊接凸臺(tái),;

(3)再經(jīng)過(guò)至少一次冷壓、沖孔,,形成油標(biāo)座焊接凸臺(tái),;

(4)再經(jīng)過(guò)至少一次沖孔、翻邊,、壓形,,形成上罩接口翻邊,、下罩接口翻邊和止口;

(5)將上罩,、下罩的箱體與經(jīng)過(guò)至少一次冷壓成形的補(bǔ)強(qiáng)支撐筋和聯(lián)接螺母焊接凸臺(tái),、聯(lián)接件、被支撐件進(jìn)..體保護(hù)焊接,,形成上罩,、下罩的毛胚;

(6)經(jīng)過(guò)劃線,、金加工,,形成上罩、下罩成品,;

(7)組裝形成機(jī)車齒輪箱成品,。由上述制造方法制造的機(jī)車齒輪箱,包括上罩,、下罩,、聯(lián)接件、懸掛焊接凸臺(tái),、補(bǔ)強(qiáng)支撐筋,、聯(lián)接螺母焊接凸臺(tái)、上罩接口翻邊和下罩接口翻邊,,聯(lián)接螺母焊接凸臺(tái)與下罩焊接,,上述上罩或/和下罩與懸掛焊接凸臺(tái)、油標(biāo)座焊接凸臺(tái),、上罩接口翻邊,、下罩接口翻邊是連續(xù)的整體結(jié)構(gòu)。

本發(fā)明的有益效果是由于上罩,、下罩均采用拉伸的制作工藝,,使其齒輪箱盛油部位無(wú)焊縫,因而不會(huì)因震動(dòng),、溫度變化等原因造成箱體開裂,,并且其材料厚度只有采用傳統(tǒng)工藝制作的箱體的一半,箱體重量大大..,,因而降低了慣性沖擊力,,對(duì)安裝組件的強(qiáng)度要求也相應(yīng)降低,同時(shí)還具有產(chǎn)品一致性好,、互換性高的優(yōu)點(diǎn),。

當(dāng)前位置:

當(dāng)前位置: